SLM技术是利用高能量激光束将三维模型切片后的二维截面上的金属合金粉末熔化,由下而上逐层打印实体零件的一种增材制造的方法。

通过三维模型,再利用编程软件进行路径轮Kaiyun中国 官方网站廓规划,实现模具自由设计,特别是对复杂结构设计,无需焊接就可以一体成型制造,优化了产品设计,也突破了传统方式无法制造的复杂结构,同样也突破了传统模具加工能力的限制,越是复杂结构,越能体现其优势。

很荣幸本次案例能够与通快(中国)有限公司协同测试-3D打印铝合金高压铸造模具浇口分流器,验证了H13材料在金属3D打印中的实际应用。

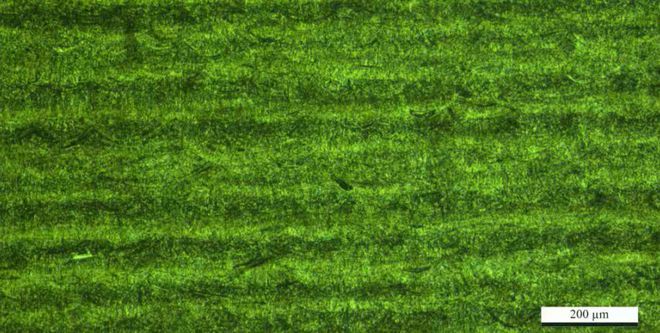

H13 钢属于热作模具钢,具有较高的韧性,耐冷热疲劳性与优良的热强性,但在 3D 打印加工过程中特别容易开裂,形成Kaiyun中国 官方网站微裂纹,导致最终产品的致密度和力学性能下降。这次 TruPrint 3000 打印的浇口分流器模具的原材料粉末为:CMC-SDAC,该粉末对H13的成分做了优化,在保证性能的基础上降低了产品的脆性,避免了微裂纹的产生。通过对产品的金相分析,致密度达到 99.9% 以上。

另外此次打印的压铸浇口模,我们有送去做TBS金属表面处理(耐磨/耐高温/抗腐蚀),TBS处理后表面无气孔开裂

下文给大家进一步解读关于浇口分流器 3D 打印以及传统制造工艺的对比。先了解铝合金高压铸造的流程:了H13材料在金属3D打印中的实际应用。

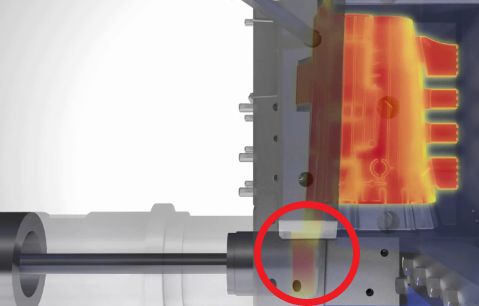

铝合金高压铸造的模具尺寸通常可达 1 米× 2 米,压力可达 80 吨。合模之后温度高达 700 多摄氏度的铝水在不到 1 秒的时间内被压入模腔,并迅速冷却凝固成铝合金齿轮箱壳体产品。而压铸产线的产能取决于开模时间的长短,如果能提高局部过热区域的冷却速度,就能大大缩短铝水冷却凝固的时间,实现短时间开模,大大提升产能。

在这个案例中,浇口位置由于壁厚更大,积聚了更多的铝水,在冷却过程中温度始终高于其他部位,提升该处的冷却速度成为缩短开模时间的关键。

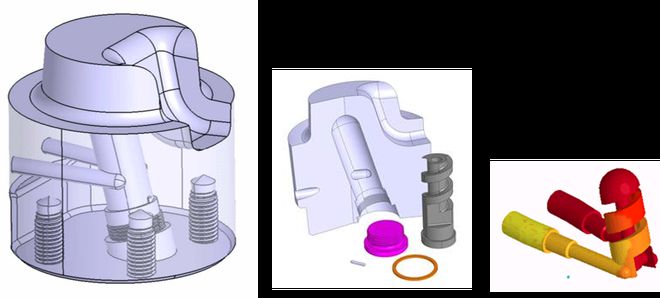

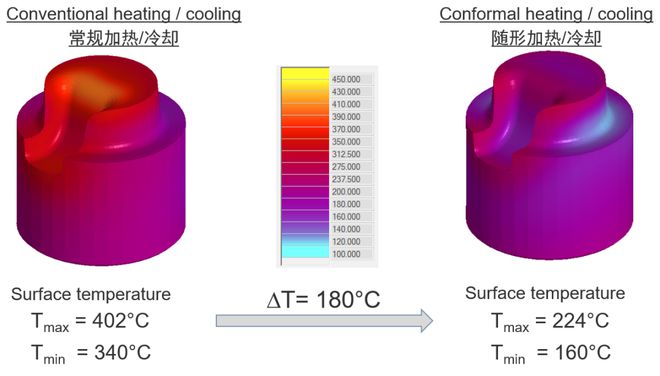

传统的浇口分流器的冷却流道设计是通过钻孔并安装一套冷却回流的组件来实现对该处的局部冷却。这样的冷却流道设计,使得冷却水距离模具表面的距离较远,并且模具的不同位置冷却不均匀。

有了 3D 打印技术后,就可以对冷却流道做进一步优化,设计成更贴近模具表面的随行冷却流道,并且可以通过 3D 打印一体化成型,无需后续的加工或装配,流道距离模具表面的平均距离维持在 3mm。

经过优化后 3D 打印的浇口分流器实际工作过程中的最大温度仅 224 摄氏度,比传统加工的零件的最大温度降低了 180 摄氏度,并且表面温度的均匀性也更好。不仅缩短了 30% 的开模时间,并且提升了模具的使用寿命。